در بخش دهم و پایانی از سری مطالب «هیدرولیک و فیلتراسیون» به جمعبندی فیلتراسیون سیستمهای هیدرولیک و بررسی معیارهای انتخاب عامل صافی و محفظه فیلتر خواهیم پرداخت.

سری مطالب «هیدرولیک و فیلتراسیون» در ده بخش و با هدف کمک به نشر آگاهی عمومی در زمینه فیلتراسیون سیستمهای هیدرولیک منتشر میشود.

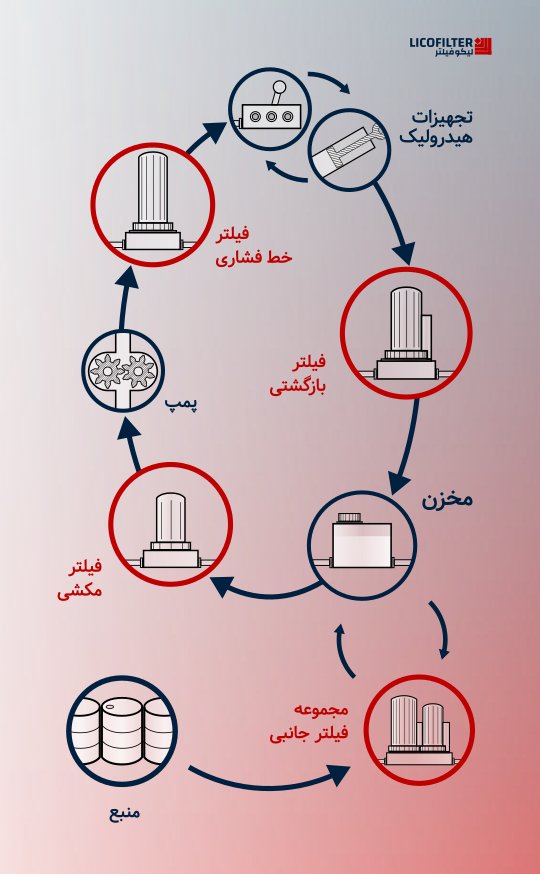

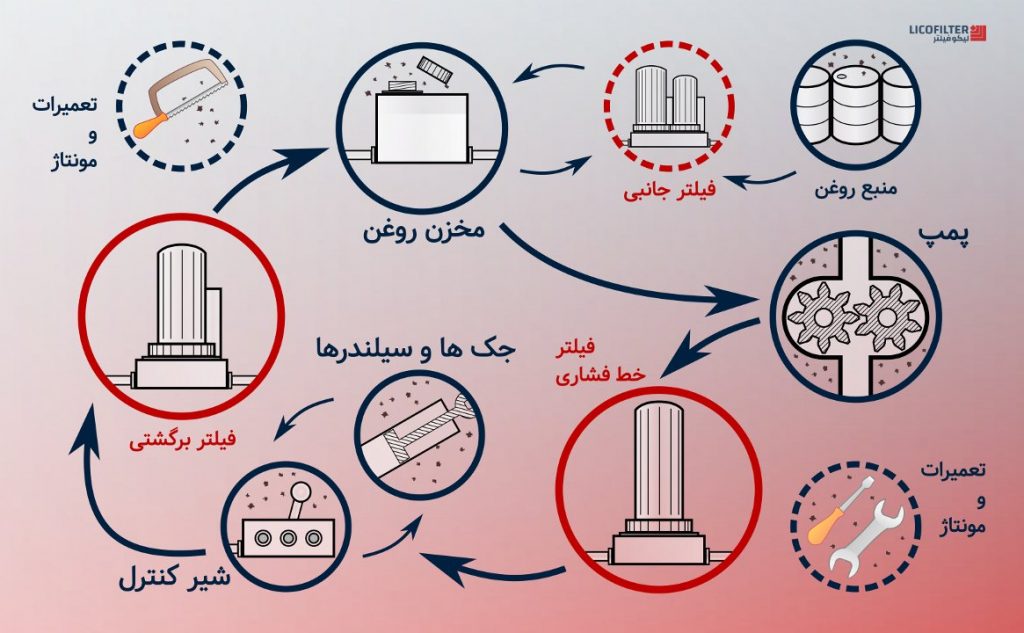

فیلترها در سیستمهای هیدرولیک، عامل مهمی در بالابردن راندمان سیستم و طول عمر آن به شمار میروند. برای رسیدن به این هدف، باید در انتخاب نوع و تعداد فیلترهای موردنیاز در یک مدار هیدرولیک دقت زیادی شود. آنچه در قسمتهای پیشین این مجموعه مقاله به آن پرداختیم، همگی برای درک بهتر فیلتراسیون و در نهایت انتخاب مناسب فیلتر بودهاند.

برای اینکه بتوان بصورت دقیق به فیلترهای مناسب به تعداد بهینه در یک سیستم رسید، فاکتورهای گوناگونی باید با دقت مورد بررسی قرار گیرند. برای این منظور، نرمافزارهایی طراحی شدهاست که میتوان با استفاده از آنها به یک ترکیب مناسب نزدیک شد. با این حال، با توجه به نقص معمولِ اطلاعاتی که در دسترس قرار دارد، معمولاً قواعد کلی که بر اساس دادههای تجربی و موارد اثباتشده ایجاد شدهاند، برای شروع این فرآیند تصمیمگیری استفاده میشوند.

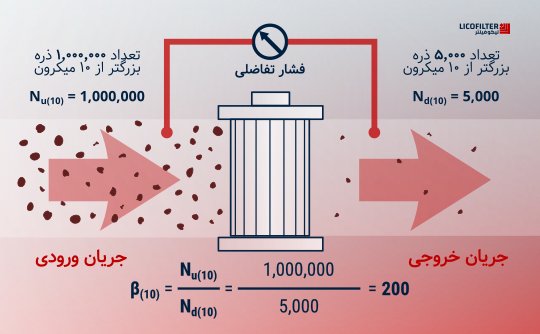

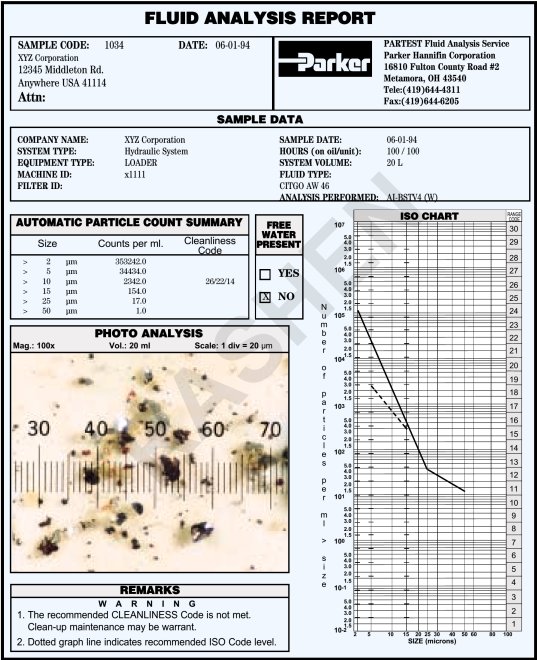

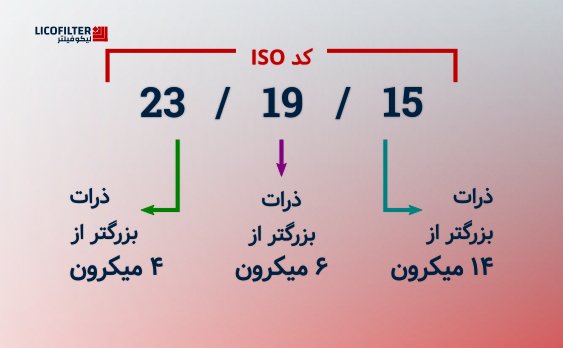

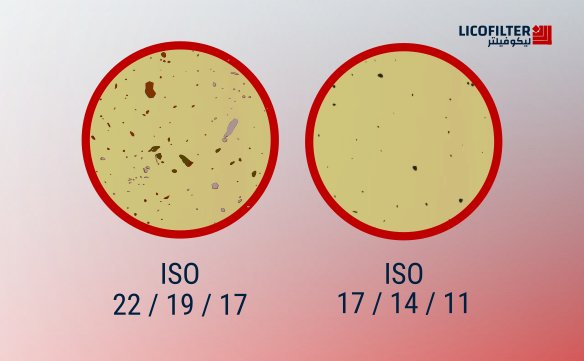

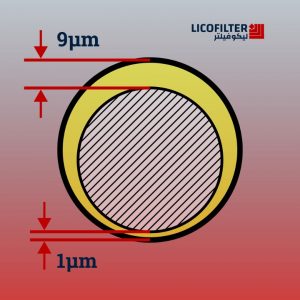

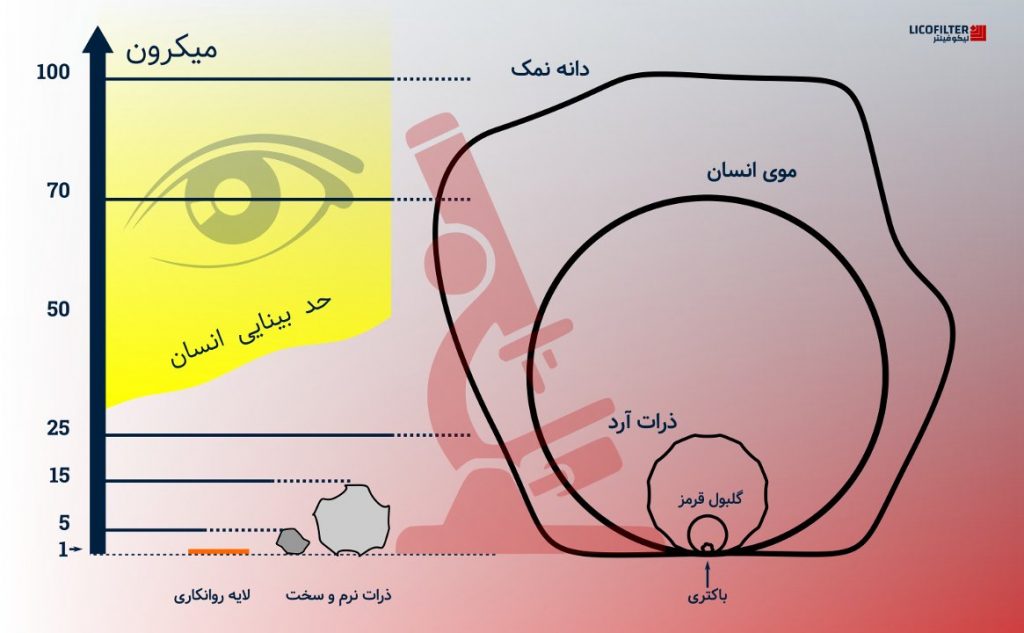

یکی از مهمترین معیارهای فیلتراسیون، سایز مجاز ذرات موجود در سیستم و حداقل اندازه ذراتی هستند که باید از سیال جدا شوند. این موضوع در انتخاب سایز روزنهها و راندمان فیلتر اهمیت زیادی دارد. اندازه و تعداد ذرات موجود در سیال، میزان «تمیزی» سیال را مشخص میکند. پیش از این، در بخش «آنالیز سیال» به میزان تمیزی موردنیاز هریک از اجزای سیستمهای هیدرولیک اشاره شدهاست. در بخش «راندمان و نسبت بتا» نیز راندمان فیلتر به تفصیل مورد بررسی قرار گرفتهاست.

از فاکتورهای مهم در انتخاب فیلترها در مدار هیدرولیک میتوان به موارد زیر اشاره کرد:

- فشار کاری و میزان نوسان آن

- شرایط محیطی

- میزان حساسیت تجهیزات و نوع آنها

- عمر اسمی دستگاه

- عمر مورد انتظار فیلتر

- هزینههای تعمیر و نگهداری یا جایگزینی تجهیزات

- میزان اهمیت تداوم کار دستگاه

- میزان دبی مجاز و افت فشار متناظر با آن

- هزینههای ایمنی

جدول زیر که بر اساس دادههای تجربی و محاسباتی تهیه شده میتواند راهنمایی کاربردی برای تعیین نوع و تعداد فیلترهای موردنیاز در سیستمهای هیدرولیک باشد. این جدول بر پایه راندمان المنت فیلتر طراحی شدهاست و در آن، انواع تجهیزات هیدرولیک به ترتیب از تجهیزات با بیشترین حساسیت تا تجهیزات با کمترین حساسیت فهرست شدهاند.

نکاتی درمورد استفاده از این جدول:

- در هر «استقرار»، ممکن است فیلترها بصورت تکی یا موازی (دوبل) استفاده شوند.

- در حالتی که یکی از دو نوع فیلتر موردنیاز باشند، از علامت ممیز / استفاده شدهاست.

- برای استفاده از تعداد فیلتر بیشتر از مقادیر پیشنهادی باید بر اساس تجربه کارشناس تصمیمگیری شود.

- نماد P نشاندهنده فیلترهای خط فشاری (Pressure) است (یک استقرار به ازای هر عدد فیلتر خط فشاری)

- نماد R نشاندهنده فیلترهای برگشتی (Return) است (یک استقرار به ازای هر عدد فیلتر برگشتی)

- نماد O نشاندهنده فیلترهای جانبی (Off-line) است (نیم استقرار به ازای آهنگ جریانی برابر با ۱۰ درصد از حجم مخزن در دقیقه*)

*توضیح: تعداد استقرار موردنیاز فیلترهای جانبی بر اساس فرمول زیر محاسبه شدهاست:

No = (0.5 Q) ÷ (0.1 V)

در این فرمول، No نشانگر تعداد استقرار فیلترهای جانبی، Q نشانگر آهنگ جریان یا «دبی» سیال بر حسب دقیقه و V نشاندهنده حجم مخزن است.

تعیین تعداد و انواع فیلترهای موردنیاز در مدار هیدرولیک برای β(x)>200

| نوع تجهیزات | فشار سیستم

(psi) |

میزان تمیزی پیشنهادی سیال (کد ISO 4406) |

اندازه روزنه (x) (میکرون) |

حداقل تعداد «استقرار» فیلترها | انواع فیلترهای موردنیاز در مدار |

|---|---|---|---|---|---|

| شیرهای سروو | <1000 | 17/14/12 | 2 | 1 | P |

| 5 | 2 | P + R | |||

| 1000-3000 | 16/13/11 | 2 | 1.5 | P + O | |

| >3000 | 16/12/10 | 2 | 2 | P + R | |

| شیرهای تناسبی | <1000 | 18/15/13 | 2 | 1 | P |

| 5 | 1.5 | P + O | |||

| 10 | 2.5 | P + R + O | |||

| 1000-3000 | 18/14/12 | 2 | 1 | P | |

| 5 | 2 | P + R | |||

| >3000 | 17/14/11 | 2 | 1.5 | P + O | |

| 5 | 2.5 | P + R + O | |||

| پمپهای حجم متغیر | <1000 | 19/16/14 | 5 | 1 | P/R |

| 10 | 2 | P + R | |||

| 1000-3000 | 18/16/14 | 2 | 0.5 | O | |

| 5 | 1.5 | P/R + O | |||

| 10 | 2.5 | P + R + O | |||

| >3000 | 18/15/13 | 2 | 1 | P/R | |

| 5 | 2 | P + R | |||

| پمپهای پرهای، پمپهای پیستونی ثابت، شیرهای کارتریجی |

<1000 | 20/17/15 | 5 | 0.5 | O |

| 10 | 1.5 | P/R + O | |||

| 1000-3000 | 19/17/14 | 5 | 1 | P/R | |

| 10 | 2 | P + R | |||

| >3000 | 19/16/13 | 5 | 1.5 | P/R + O | |

| 10 | 2.5 | P + R + O | |||

| پمپهای دندهای، جریانسنجها، سیلندرها |

<1000 | 21/18/16 | 10 | 1 | P/R |

| 20 | 2.5 | P + R + O | |||

| 1000-3000 | 20/17/15 | 10 | 1.5 | P/R + O | |

| >3000 | 20/17/14 | 5 | 0.5 | O | |

| 10 | 1.5 | P/R + O |

از این روش در انتخاب فیلتر برای سیستمهای روانکاری نیز استفاده میشود. در جدول زیر، این کاربرد نشان داده شدهاست:

تعیین تعداد و انواع فیلترهای موردنیاز در مدار روانکاری برای β(x)>200

| نوع تجهیزات | میزان تمیزی پیشنهادی سیال (کد ISO 4406) |

اندازه روزنه (x) (میکرون) |

حداقل تعداد فیلترها | انواع فیلترهای موردنیاز در مدار |

|---|---|---|---|---|

| بلبرینگها | 16/13/11 | 2 | 1.5 | P/R + O |

| 2 | 1 | P/R | ||

| یاتاقانهای غلطکی (رولبرینگ) | 17/14/12 | 5 | 2 | P + R |

| 2 | 0.5 | O | ||

| یاتاقانهای لغزشی، جعبهدندهها |

18/15/13 | 5 | 1.5 | P/R + O |

| 10 | 2.5 | P + R + O |

انتخاب عامل صافی

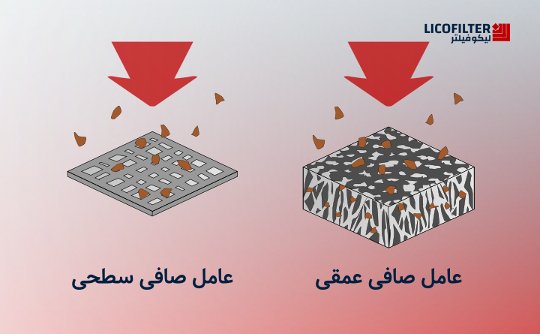

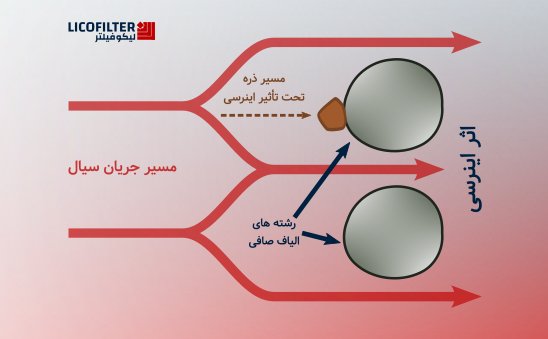

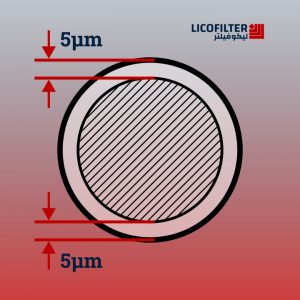

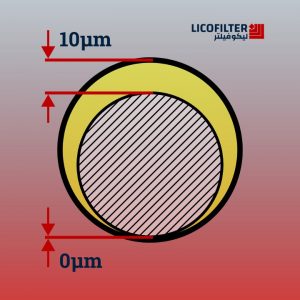

از آنجایی که فیلترهای هیدرولیک باید قادر به تحمل شرایط خاص کاری (فشارهای بالا) این سیستمها باشند، عامل صافی در این فیلترها معمولاً از نوع الیاف میکروفایبرگلاس تقویتشده انتخاب میشود.

برای تعیین بازه اندازه روزنههای موردنیاز برای هر فیلتر در یک مدار هیدرولیک، میتوان از روشی که در ادامه شرح داده شدهاست استفاده کرد. این روش بر اساس تعیین ضریب اهمیت برای ۷ فاکتور مربوط به سیستم و درنهایت جمع این ضریبها عمل میکند. این فاکتورها عبارتند از:

- فشار کار و سنگینی کار سیستم

- شرایط محیطی کار

- حساسیت دستگاه

- عمر مورد انتظار از دستگاه

- هزینه جایگزینی دستگاه

- هزینه توقف دستگاه

- هزینههای ایمنی مربوط به دستگاه

هریک از این ضریبها از یک جدول مربوط به آن پارامتر استخراج میشوند. در ادامه، جدولهای مربوط به این روش را میبینید:

جدول A – فشارو سنگینی کار سیستم

| فشار | سنگینی کار | ||||

|---|---|---|---|---|---|

| PSI | BAR | سبک | متوسط | سنگین | خیلی سنگین |

| 0 – 1050 | 0 – 70 | 1 | 2 | 3 | 4 |

| 1050 – 2175 | 70 – 150 | 1 | 3 | 4 | 5 |

| 2175 – 3625 | 150 – 250 | 2 | 3 | 4 | 6 |

| 3625 – 5075 | 250 – 350 | 3 | 5 | 6 | 7 |

| 5075 + | 350 + | 4 | 6 | 7 | 8 |

درجات سنگینی کار ذکر شده در جدول بالا به شرح زیر تعریف شدهاند:

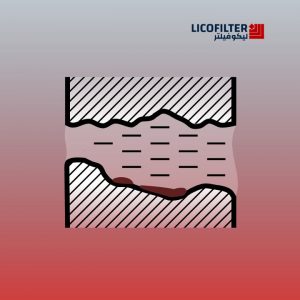

- سبک: کار مداوم در فشار تعیینشده یا کمتر

- متوسط: تغییرات معتدل فشار تا فشار تعیینشده

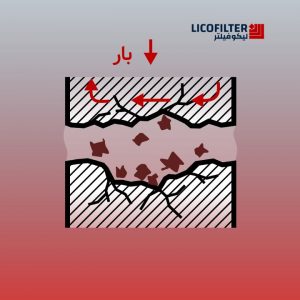

- سنگین: فشار صفر تا حداکثر

- خیلی سنگین: فشار صفر تا حداکثر – با تناوب زیاد در زمانهای کوتاه

جدول B – محیط کاری

| وضعیت محیط | ضریب |

|---|---|

| مطلوب | 0 |

| متوسط | 1 |

| نامطلوب | 2 |

| بسیار نامطلوب | 3 |

مثالهایی از وضعیتهای محیطی مذکور:

- مطلوب: محیطهای بسیار تمیز، آزمایشگاه ها

- متوسط: کارگاههای ماشینکاری یا مونتاژ

- نامطلوب: کارگاههای ساختمانی، محیطهای روباز کاری و محلهایی که از دستگاههای فرز دستی استفاده میشود

- بسیار نامطلوب: کارگاههای ریختهگری و ذوب فلزات و همچنین هر محلی که میزان نفوذ مورد انتظار آلایندهها در آن بالا باشد

جدول C – حساسیت اجزاء

| میزان حساسیت | ضریب |

|---|---|

| خیلی زیاد | 8 |

| زیاد | 6 |

| بیشتر از متوسط | 4 |

| متوسط | 3 |

| کمتر از متوسط | 2 |

| حداقل | 1 |

مثالهایی از تجهیزات با هریک از درجههای حساسیت تعریفشده:

- خیلی زیاد: سروو شیرهای دارای دقت بسیار بالا

- زیاد: سروو شیرهای صنعتی

- بیشتر از متوسط: پمپهای پیستونی، شیرهای تناسبی، شیرهای کنترل جریان جبرانکننده

- متوسط: پمپهای پرهای و شیرهای اسپول دار

- کمتر از متوسط: پمپهای دندهای، سوپاپهای مکش و شیرهای دستی

- حداقل: رمپمپها (پمپهای قوچی) و سیلندرها

جدول D – عمر مورد انتظار

| عمر (ساعت) | ضریب |

|---|---|

| 0 – 1,000 | 0 |

| 1,000 – 5,000 | 1 |

| 5,000 – 10,000 | 2 |

| 10,000 -20,000 | 3 |

| 20,000 + | 5 |

جدول E – هزینه جایگزینی اجزاء

| میزان هزینه | ضریب |

|---|---|

| خیلی زیاد | 4 |

| زیاد | 3 |

| متوسط | 2 |

| کم | 1 |

نمونههایی از انواع تجهیزات برای هریک از درجات هزینه جایگزینی:

- خیلی زیاد: پمپهای پیستونی بزرگ، موتورهای بزرگ با گشتاور بالا و سرعت پایین

- زیاد: سیلندرها، سروو شیرها، موتورهای پیستونی

- متوسط: شیرهای داخل مدار

- کم: شیرهای سابپلیت، موتورهای دندهای ارزانقیمت

جدول F – هزینههای توقف عملیات

| میزان هزینه | ضریب |

|---|---|

| خیلی زیاد | 5 |

| زیاد | 3 |

| متوسط | 2 |

| کم | 1 |

نمونههایی از انواع تجهیزات برای هریک از درجات هزینههای توقف عملیات:

- خیلی زیاد: بعضی از دستگاههای فرز و تجهیزات متحرک

- زیاد: تجهیزات تولید انبوه

- متوسط: تجهیزات پراهمیت غیر مرتبط به تولید

- کم: تجهیزات کماهمیتتر

جدول G – هزینههای ایمنی

| میزان هزینه | ضریب |

|---|---|

| زیاد | 3 |

| متوسط | 1 |

| کم | 0 |

نمونههایی از تجهیزات و موقعیتهای مختلف برای هریک از درجات هزینه ایمنی:

- زیاد: دستگاههای گردنده بزرگ مانند دستگاههای حفاری معادن

- متوسط: موقعیتهایی که در آنها امکان بروز خطر بر اثر توقف یا اشکال در دستگاه وجود داشته باشد

- کم: تجهیزات آزمایشگاهی

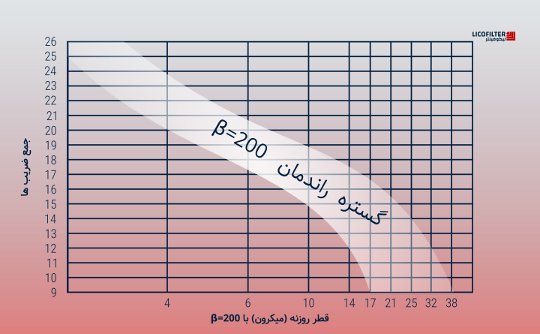

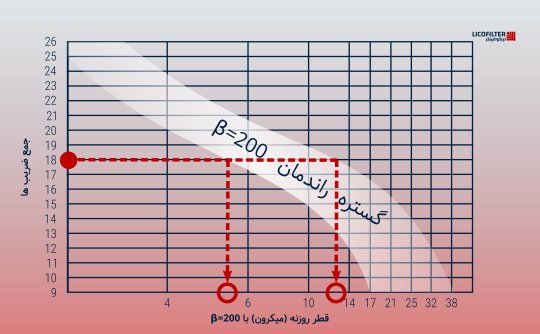

پس از تعیین ضریب اهمیت هریک از فاکتورهای بالا و محاسبه مجموع آنها، میتوان با استفاده از جدولی که در ادامه نشان داده شدهاست، حداقل و حداکثر اندازه مناسب روزنه برای شرایط موردنظر را بهدست آورد.

برای درک بهتر مطلب، به مثال زیر توجه کنید:

شرح موقعیت فرضی:

برای این مثال، یک بیل مکانیکی هیدرولیکی بزرگ را درنظر میگیریم که در یک معدن سنگ مشغول به کار است. این ماشین مجهز به پمپهای پیستونی یدکی جبران فشار و سیلندرهای بالابر بسیار بزرگ است.

پارامترهای شرایط سیستم:

بر اساس موقعیت تعریف شده، هفت پارامتر مربوط به شرایط این سیستم را بر اساس جدولهای بالا به شرح زیر تعیین میکنیم:

۱- فشار و سنگینی کار سیستم (جدول A):

سیستم مورد بحث، در فشار ۲۴۵ بار فعالیت میکند و در چرخهای که حدوداً چهار بار در دقیقه تکرار میشود، حداقل و حداکثر نوسانات فشار و جریان را تجربه میکند. با این شرایط، فشار کار سیستم در رده «سنگین» قرار میگیرد.

ضریب این پارامتر بر اساس جدول: ۴

۲- محیط کاری (جدول B):

محیطی که این دستگاه در آن فعالیت میکند در فصلهای خشک معمولاً بسیار کثیف و پراز ذرات معلق است. درنتیجه، محیط کاری «نامطلوب» در نظر گرفته میشود.

ضریب این پارامتر بر اساس جدول: ۲

۳- حساسیت اجزاء (جدول C):

هرچند بیشتر اجزای این ماشین دارای حساسیت متوسط هستند، بهدلیل حساسیت بالاتر پمپهای استفادهشده، حساسیت «بیشتر از متوسط» انتخاب میشود.

ضریب این پارامتر بر اساس جدول: ۴

۴- عمر مورد انتظار (جدول D):

با توجه به استفاده سالانه متوسط ۲٬۰۰۰ ساعت و عمر مفید ۴ ساله اجزاء این سیستم، عمر مورد انتظار سیستم حدود ۸٬۰۰۰ ساعت تخمین زده میشود و در بازه ۵٬۰۰۰ تا ۱۰٬۰۰۰ ساعت در جدول قرار میگیرد.

ضریب این پارامتر بر اساس جدول: ۲

۵- هزینه جایگزینی اجزاء (جدول E):

از آنجا که هزینه خرید اجزایی همچون سیلندرهای بالابر و پمپهای پیستونی متغیر نسبتاً بالا است، هزینه جایگزینی اجزای این سیستم، «زیاد» برآورد میشود.

ضریب این پارامتر بر اساس جدول: ۳

۶- هزینههای توقف عملیات (جدول F):

بسته به شرایط معدن، هزینههای ناشی از توقف عملیات ممکن است متغیر باشد. با این حال، با توجه به هزینه سرمایه بالای این سیستم، هزینههای توقف عملیات آن نیز در رده «زیاد» قرار میگیرد.

ضریب این پارامتر بر اساس جدول: ۳

۷- هزینههای ایمنی (جدول G):

با توجه به شرایط سیستم، نیازی به درنظر گرفتن ضریبی برای هزینههای ایمنی نیست.

ضریب این پارامتر بر اساس جدول: ۰

جمع ضرایب

جمع ضرایب انتخاب شده برای سیستم مورد بحث، برابر با عدد ۱۸ است. با قرار دادن این عدد در جدول زیر و پیدا کردن نقاط تلاقی امتداد آن با مرزهای گستره راندمان، حداقل و حداکثر قطر روزنه موردنیاز برای عامل صافی مورد استفاده در محدوده ۴ تا ۱۳ به دست خواهد آمد.

لازم به ذکر است که این جدول برای فیلترهایی با راندمان 200 (β=200) طراحی شدهاست. این میزان راندمان برای فیلترهای مورد استفاده در صنعت هیدرولیک بسیار متداول است. در مورد مثال بالا، عامل صافی مناسب برای شرایط تشریحشده، باید دارای حداقل راندمان β13=200 یا به عبارت دیگر دارای 99.5% کارایی باشد. نحوه محاسبه راندمان بر اساس نسبت بتا، قبلا در بخش «راندمان و نسبت بتا» تشریح شدهاست.

بطور کلی باید توجه داشت که روشهای تشریح شده در بالا صرفاً بهعنوان روشهایی کمکی استفاده میشوند و تصمیمگیری نهایی باید بر اساس نظرات کارشناسان خبره انجام شود.

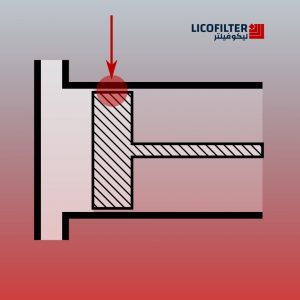

انتخاب محفظه (هوزینگ)

طراحی و انتخاب هوزینگ بر اساس محل استقرار فیلتر و شرایط سیستم انجام میشود. از جمله این شرایط عبارتند از:

- نیاز به سیستم بایپس

- نیاز سیستم به درین (تخلیه)

- میزان فشار سیستم در نقطه استقرار فیلتر

- میزان نیاز به ادوات کنترلی مانند نمایشگر میزان افت فشار

- مشخصات فیزیکی سیال عبورکننده

- مشخصات شیمیایی سیال عبورکننده

بر اساس این شرایط، هوزینگ ممکن است بهعنوان بخشی ثابت از سیستم طراحی شود و المنت فیلتر بصورت جداگانه قابلتعویض باشد، یا اینکه هوزینگ و فیلتر در طراحی بعنوان یک بخش واحد درنظر گرفته شوند. در حالت دوم امکان تعویض جداگانه هوزینگ و المنت وجود نخواهد داشت (مانند فیلترهای پیچی).

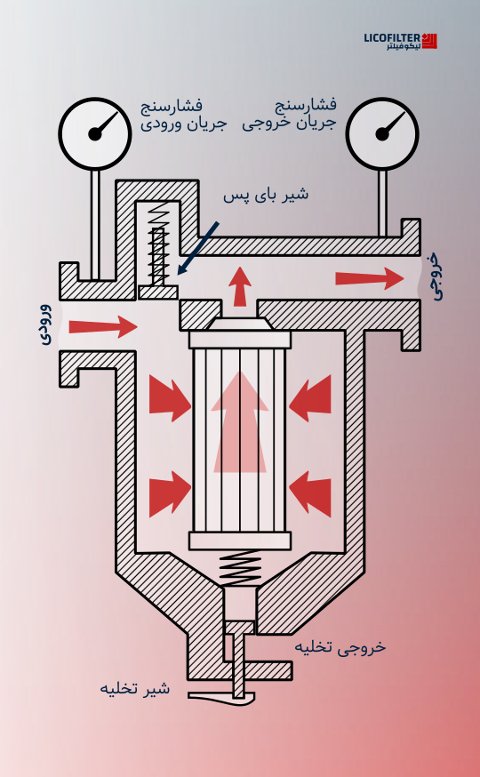

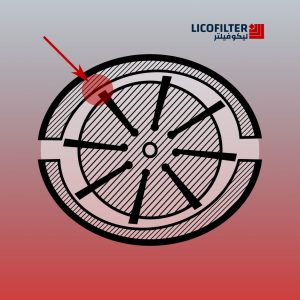

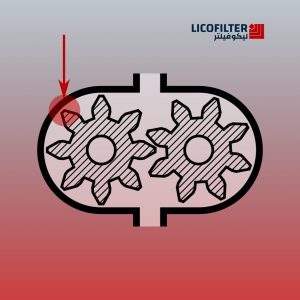

در شکل زیر، نمای داخلی یک هوزینگ شامل شیر بایپس، شیر تخلیه و فشارسنجهای جریان عبوری نشان داده شدهاست.