در این بخش و بخش بعدی از سری مطالب «هیدرولیک و فیلتراسیون» به انواع و منابع آلایندهها در سیستمهای هیدرولیک خواهیم پرداخت. بخش حاضر به «ذرات جامد» اختصاص دارد و بخش بعدی به بررسی «آب» و «هوا» خواهد پرداخت.

سری مطالب «هیدرولیک و فیلتراسیون» در ده بخش و با هدف کمک به نشر آگاهی عمومی در زمینه فیلتراسیون سیستمهای هیدرولیک منتشر میشود.

آلایندههای سیستمهای هیدرولیک را میتوان به سه دسته عمده تقسیم کرد:

- ذرات جامد

- آب

- هوا

در این بخش از مقاله به ذرات جامد خواهیم پرداخت و در بخش بعدی، آب و هوا را مورد بحث قرار خواهیم داد.

انواع آلایندههای جامد

ذرات جامد به دو دسته «سیلت» (ذراتی با قطر کمتر از ۵ میکرون) و «چیپس» (ذراتی با قطر بیشتر از ۵ میکرون) تقسیم میشوند. سیلت میتواند به مرور زمان باعث ایجاد نقص در اجزای سیستم شود، در حالی که وجود چیپس میتواند بلافاصله آسیبهای فاجعهبار را در پی داشتهباشد.

تقسیمبندی ذرات جامد (اعم از چیپس و سیلت) را میتوان به صورت زیر بسط داد:

۱- ذرات سخت

- ذرات سیلیس

سیلیسها، ذراتی کریستالی با درجه سختی بسیار بالا هستند که بصورت کوارتز و ماسه در محیط وجود دارند. در صورت بالا بودن میزان غلظت ذرات سیلیس در محیط کار، احتمال ورود این ذرات به سیستمهای هیدرولیک نیز بالاتر خواهد بود. ذرات سیلیس معمولاً بصورت مستقیم باعث آسیب در سیستمهای هیدرولیک میشوند. - کربن

این ذرات معمولاً بصورت دوده در سیستم مشاهده میشوند. ذرات دوده، کرویشکل بوده و تمایل بسیار زیادی برای چسبیدن به یکدیگر و تشکیل خوشه دارند. ذرات کربن میتوانند هم بصورت مستقیم و هم غیرمستقیم (با ایجاد ترکیبهای شیمیایی با افزدونیهای موجود در روغن هیدرولیک) به سیستم آسیب برسانند. - ذرات فلزی

ذرات فلزی به شکلهای مختلف در سیستمهای هیدرولیک مشاهده میشوند. این ذرات میتوانند هم از خارج سیستم به آن وارد شوند و هم به واسطه آسیبهای ناشی از ذرات جامد در داخل سیستم ایجاد شوند. ذرات فلزی عمدتاً بصورت مستقیم به سیستم آسیب میرسانند.

۲- ذرات نرم

- لاستیک

این ذرات معمولاً از محل آسیب واشرهای آببندی وارد سیستم میشوند و بصورت مستقیم به سیستم آسیب میرسانند. - الیاف

الیاف بطور عمده از بیرون وارد سیستم میشوند و بصورت مستقیم باعث آسیب در سیستم میشوند. - میکروارگانیسمها

موجودات زنده ذرهبینی هستند که از بیرون یا به همراه روغن هیدرولیک وارد سیستم شده و در آن رشد پیدا میکنند. این موجودات ممکن است از طریق ترکیبشدن با افزودنیهای موجود در روغن هیدرولیک، تشکیل ترکیبات شیمیایی بدهند که میتوانند موجب آسیبهایی مانند خوردگی در سیستم شوند.

همانطور که در توضیحات مختصر هریک از انواع ذرات اشاره شد، بسیاری از آلایندهها از خارج وارد سیستم میشوند. لازم به ذکر است که آلایندههای جامد ممکن است بصورت مستقیم یا غیرمستقیم به سیستم آسیب برسانند. برای مثال، ایجاد لجن در روغن هیدرولیک باعث افت شدید کیفیت روغن و از دست رفتن خواص آن شده و علاوه بر این، آسیبهای وارده به سیستم را تشدید میکند. تشکیل لجن از اثرات غیرمستقیم وجود آلایندههای جامد در سیستمهای هیدرولیک است.

آسیبهای ناشی از ذرات جامد

وجود ذرات جامد در هر نقطه از سیستمهای هیدرولیک میتواند به شکلهای مختلفی به این سیستمها آسیب وارد کند. در ادامه به هریک از این آسیبها بطور مختصر خواهیم پرداخت:

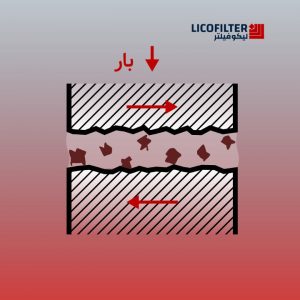

ساییدگی

وجود آلایندههای جامد بین دو سطح متحرک میتواند روی یکی از این سطوح یا هردوی آنها ایجاد ساییدگی کند. طبیعتاً هرچه درجه سختی ذره جامد از درجه سختی سطوح متحرک بیشتر باشد، میزان ساییدگی ایجاد شده بیشتر خواهد بود.

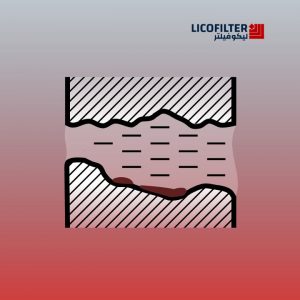

فرسایش

هنگام حرکت روغن هیدرولیک با سرعت بالا در سیستم، آلایندههای جامد موجود در آن با همان سرعت به گوشههای اجزای سیستم یا سطوح داخلی قطعاتی که در مسیر روغن هیدرولیک قرار دارند برخورد میکنند. این برخوردها باعث فرسایش این قطعات میشود.

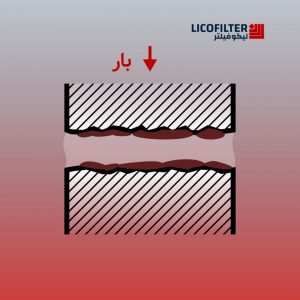

چسبندگی

نبود روانکاری مناسب میان اجزای متحرک باعث میشود بخشی از ذرات جامد آلایندهی موجود در سیستم روی سطوح داخلی اجزای سیستم بچسبند. بر اثر این چسبندگی، سطوح داخلی شکل صیقلی خود را از دست میدهند. قابل ذکر است که سطوح تنها در این نوع آسیب، بر جستگی پیدا میکنند؛ درحالی که در سایر آسیبها شاهد فرورفتگی روی سطوح هستیم.

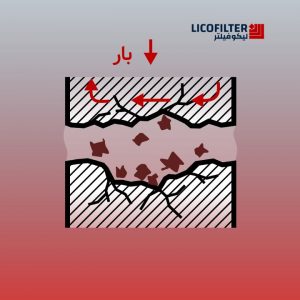

خستگی سطحی

بر اثر برخورد مداوم آلایندههای جامد بر روی سطوح، استرس سطوح بالا رفته و سطح به مرور دچار «خستگی» خواهد شد. با برخوردهای بیشتر، بخشهایی از سطح از آن جدا شده و خود بصورت آلایندههای جامد به سیستم اضافه میشوند که این، شروع آسیبهای بیشتر خواهد بود.

خوردگی

بعضی از آلایندههای جامد مانند میکروارگانیسمها و ذرات دوده، با افزودنیهای موجود در روغن هیدرولیک وارد واکنش شیمیایی شده و ترکیبات جدیدی مانند اسیدها را تشکیل میدهند. این ترکیبات جدید، روی سطوح ایجاد خوردگی میکنند.

پیشگیری از ورود ذرات جامد

ذرات جامد ممکن است به روشهای مختلفی ایجاد شده و وارد سیستم شوند. برای مثال، ممکن است در فرآیند تولید، مونتاژ یا تعمیرات و همچنین هنگام کار عادی سیستم، ذرات جامدی از طریق سایش، خوردگی و پدیدههای مشابه ایجاد شوند. علاوه بر این، ذرات جامد ممکن است از محل نشتیهای موجود در سیستم یا همراه روغن جدید یا به روشهای دیگر از خارج سیستم به آن وارد شوند.

آهنگ نفوذ ذرات به سیستمهای متعارف

| سیستم | آهنگ نفوذ ذرات (تعداد بر دقیقه)* |

|---|---|

| تجهیزات متحرک | 108-1010 |

| سالنهای تولید | 106-108 |

| سالنهای مونتاژ | 105-106 |

* تعداد ذرات بزرگتر از ۱۰ میکرون وارد شده به سیستم از منابع مختلف

اولین و مهمترین گام در پیشگیری از آسیبهایی که ذرات جامد میتوانند به سیستمهای هیدرولیک وارد کنند، جلوگیری از ورود این ذرات است. با کاهش تراکم این ذرات در روغن هیدرولیک، روشهای جداسازی این ذرات نظیر استفاده از فیلتر، راندمان بالاتری خواهند داشت.

برای جلوگیری از ورود ذرات جامد به سیستم، راهکارهای گوناگونی وجود دارد، از جمله:

- انبارداری صحیح

- نصب فیلترهای مکش هوای مخازن

- تخلیه روغن سیستم پیش از شروع به کار اولیه

- چک کردن تمام آببندیها و تعویض قطعات مستهلک

- بستن تمام منافذ و درپوشها هنگام تعمیرات

- فیلتر کردن روغن پیش از پر کردن یا جبران کمبود مخازن

جلوگیری از ورود آلایندهها به سیستمهای هیدرولیک، به وسواس و دقت کاری بسیار بالا نیاز دارد. این مهم باید در تمام واحدهایی که با این سیستمها کار میکنند رعایت شده و مورد توجه ویژه قرار گیرد.